Przemysł hutniczy co to jest?

Przemysł hutniczy to jedna z kluczowych gałęzi przemysłu, która zajmuje się przetwarzaniem surowców mineralnych w metale oraz ich stopów. Proces ten obejmuje szereg skomplikowanych operacji technologicznych, które mają na celu uzyskanie materiałów o określonych właściwościach fizycznych i chemicznych. W ramach przemysłu hutniczego wyróżnia się kilka głównych dziedzin, takich jak hutnictwo żelaza i stali, hutnictwo metali nieżelaznych oraz przemysł metalurgiczny. Znaczenie tego sektora jest ogromne, ponieważ metale są podstawowymi surowcami wykorzystywanymi w wielu branżach, od budownictwa po elektronikę. Przemysł hutniczy wpływa również na rozwój gospodarczy kraju, generując miejsca pracy oraz przyczyniając się do wzrostu eksportu. Warto zauważyć, że procesy hutnicze są także związane z dużym zużyciem energii oraz emisją zanieczyszczeń, co stawia przed tym sektorem wyzwania związane z ekologią i zrównoważonym rozwojem.

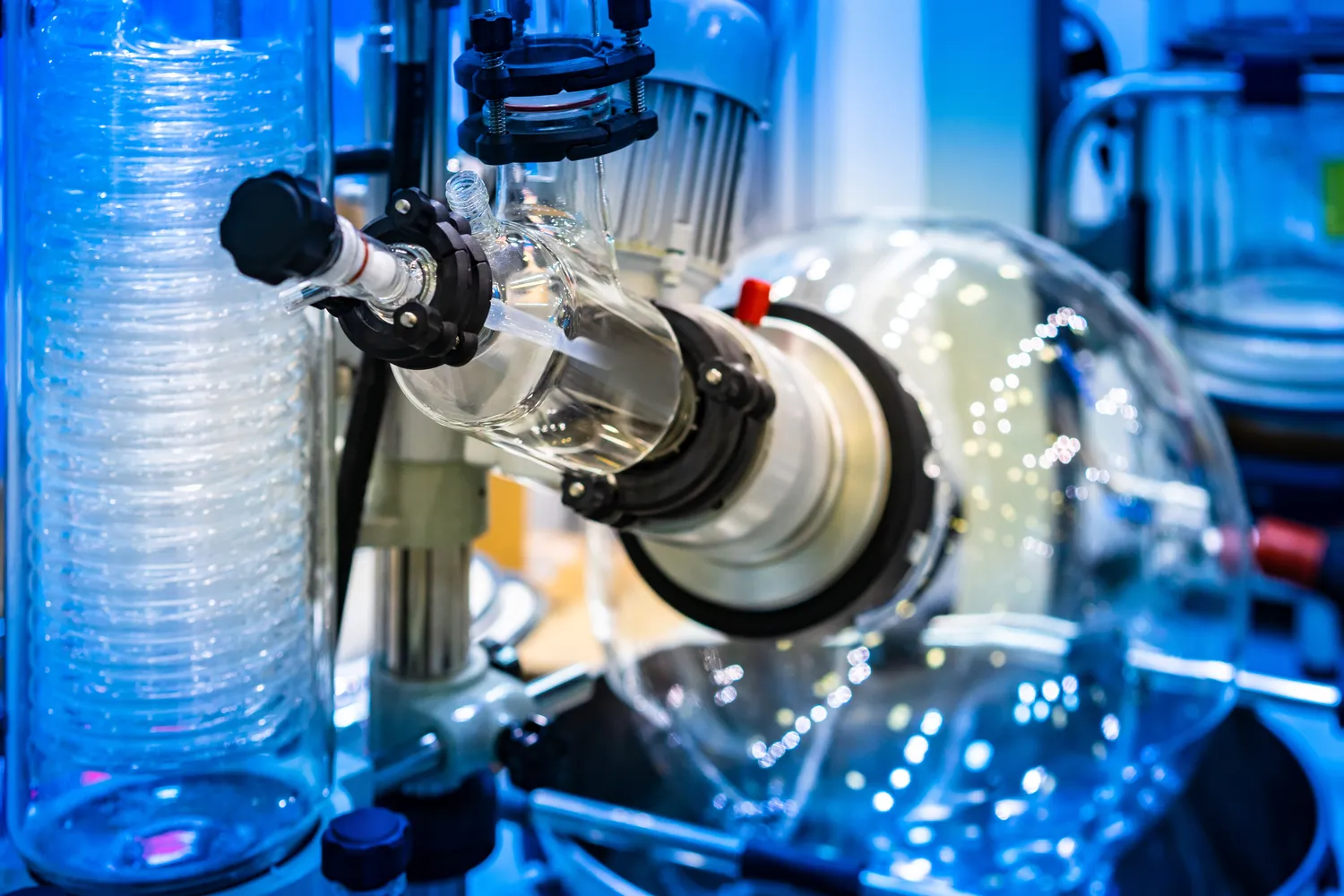

Jakie technologie są stosowane w przemyśle hutniczym?

W przemyśle hutniczym stosuje się różnorodne technologie, które mają na celu przetwarzanie surowców w metale oraz ich stopów. Jedną z najważniejszych metod jest proces wytopu, który polega na podgrzewaniu surowców mineralnych w piecach hutniczych. W przypadku żelaza i stali najczęściej wykorzystuje się piece wysokotemperaturowe, takie jak piec wielki czy piec elektryczny. W procesie tym kluczowe znaczenie ma odpowiednie przygotowanie surowców, które obejmuje ich kruszenie, mielenie oraz wzbogacanie. Inną istotną technologią jest odlewanie metali, które pozwala na formowanie ich w różnorodne kształty i rozmiary. Odlewy mogą być wykonywane zarówno w formach stałych, jak i w formach piaskowych. W ostatnich latach coraz większą popularność zdobywają również technologie recyklingu metali, które pozwalają na ponowne wykorzystanie surowców wtórnych. Dzięki temu można znacznie zmniejszyć zużycie energii oraz ograniczyć emisję zanieczyszczeń związanych z wydobyciem nowych surowców.

Jakie są główne wyzwania dla przemysłu hutniczego?

Przemysł hutniczy stoi przed wieloma wyzwaniami, które wynikają zarówno z rosnących wymagań rynkowych, jak i z konieczności dostosowania się do zmieniających się warunków środowiskowych. Jednym z najważniejszych problemów jest potrzeba zwiększenia efektywności energetycznej procesów produkcyjnych. W obliczu rosnących cen energii oraz zaostrzających się norm dotyczących emisji gazów cieplarnianych wiele zakładów hutniczych poszukuje sposobów na optymalizację zużycia energii oraz wdrażanie odnawialnych źródeł energii. Kolejnym istotnym wyzwaniem jest zapewnienie dostępu do surowców mineralnych, które są niezbędne do produkcji metali. Zmiany klimatyczne oraz regulacje prawne mogą wpłynąć na dostępność tych surowców, co może prowadzić do wzrostu ich cen oraz destabilizacji rynku. Dodatkowo przemysł hutniczy musi stawić czoła rosnącym wymaganiom konsumentów dotyczącym jakości produktów oraz ich wpływu na środowisko.

Jakie są perspektywy rozwoju przemysłu hutniczego?

Perspektywy rozwoju przemysłu hutniczego są ściśle związane z postępem technologicznym oraz globalnymi trendami gospodarczymi. W miarę jak świat dąży do zrównoważonego rozwoju, przemysł hutniczy będzie musiał dostosować swoje procesy produkcyjne do wymogów ochrony środowiska. Coraz większa liczba firm inwestuje w innowacyjne technologie, takie jak automatyzacja procesów czy zastosowanie sztucznej inteligencji w zarządzaniu produkcją. Te rozwiązania mogą znacząco zwiększyć efektywność operacyjną oraz ograniczyć koszty produkcji. Ponadto rozwój recyklingu metali staje się kluczowym elementem strategii wielu przedsiębiorstw, co pozwala na zmniejszenie zależności od surowców pierwotnych oraz ograniczenie negatywnego wpływu na środowisko. Również zmiany w strukturze popytu na metale mogą wpłynąć na przyszłość przemysłu hutniczego; rosnące zapotrzebowanie na lekkie materiały w branży motoryzacyjnej czy elektronice otwiera nowe możliwości dla producentów metali i stopów.

Jakie są kluczowe surowce w przemyśle hutniczym?

Surowce wykorzystywane w przemyśle hutniczym odgrywają fundamentalną rolę w procesie produkcji metali i ich stopów. Najważniejszym surowcem jest ruda żelaza, która stanowi podstawowy materiał do wytwarzania stali. Ruda ta jest wydobywana z kopalń i poddawana procesom wzbogacania, aby uzyskać odpowiednią zawartość żelaza. W przypadku hutnictwa metali nieżelaznych kluczowe znaczenie mają takie surowce jak miedź, ołów, cynk czy aluminium. Miedź jest szczególnie cenna ze względu na swoje właściwości przewodzące, co sprawia, że znajduje szerokie zastosowanie w elektronice oraz budownictwie. Ołów i cynk są natomiast wykorzystywane głównie w przemyśle akumulatorowym oraz do produkcji powłok ochronnych. Aluminium, z kolei, zdobywa coraz większą popularność dzięki swojej lekkości i odporności na korozję, co czyni go idealnym materiałem dla przemysłu lotniczego i motoryzacyjnego. Warto również wspomnieć o surowcach wtórnych, które pochodzą z recyklingu metali.

Jakie są główne zastosowania metali w różnych branżach?

Metale odgrywają kluczową rolę w wielu branżach gospodarki, a ich różnorodne właściwości sprawiają, że znajdują zastosowanie w praktycznie każdym aspekcie życia codziennego. W budownictwie stal jest jednym z najczęściej wykorzystywanych materiałów konstrukcyjnych, dzięki swojej wytrzymałości i elastyczności. Stalowe elementy konstrukcyjne są stosowane w budowie mostów, wieżowców oraz innych obiektów infrastrukturalnych. W przemyśle motoryzacyjnym metale są niezbędne do produkcji pojazdów; stal i aluminium są wykorzystywane do budowy karoserii oraz podzespołów silnikowych. W elektronice metale takie jak miedź i złoto są kluczowe dla produkcji przewodów elektrycznych oraz komponentów elektronicznych ze względu na swoje doskonałe właściwości przewodzące. Ponadto metale nieżelazne, takie jak tytan czy nikiel, znajdują zastosowanie w przemyśle lotniczym i kosmicznym, gdzie wymagana jest wysoka odporność na ekstremalne warunki atmosferyczne oraz korozję. W medycynie metale takie jak srebro czy złoto są stosowane w implantach oraz narzędziach chirurgicznych ze względu na swoje właściwości antybakteryjne oraz biokompatybilność.

Jakie są skutki ekologiczne działalności przemysłu hutniczego?

Działalność przemysłu hutniczego wiąże się z wieloma skutkami ekologicznymi, które mogą mieć poważny wpływ na środowisko naturalne. Procesy wydobycia surowców mineralnych często prowadzą do degradacji terenów górniczych, co może skutkować utratą bioróżnorodności oraz zanieczyszczeniem gleby i wód gruntowych. Emisje gazów cieplarnianych związane z procesami produkcyjnymi przyczyniają się do zmian klimatycznych oraz pogorszenia jakości powietrza w okolicach zakładów hutniczych. Ponadto wiele procesów hutniczych generuje odpady przemysłowe, które mogą być trudne do utylizacji i mogą stanowić zagrożenie dla zdrowia ludzi oraz ekosystemów. W odpowiedzi na te wyzwania przemysł hutniczy podejmuje działania mające na celu minimalizację swojego wpływu na środowisko poprzez wdrażanie technologii proekologicznych oraz systemów zarządzania odpadami. Coraz więcej zakładów inwestuje w instalacje do oczyszczania spalin oraz recyklingu odpadów metalowych, co pozwala na zmniejszenie emisji zanieczyszczeń oraz efektywne wykorzystanie surowców wtórnych.

Jakie są trendy innowacyjne w przemyśle hutniczym?

W ostatnich latach przemysł hutniczy przechodzi dynamiczne zmiany związane z rozwojem innowacyjnych technologii oraz nowych metod produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności operacyjnej oraz redukcję kosztów pracy. Wprowadzenie robotyzacji do zakładów hutniczych umożliwia precyzyjne wykonywanie skomplikowanych operacji, co przekłada się na poprawę jakości produktów końcowych. Kolejnym istotnym trendem jest rozwój technologii cyfrowych, takich jak Internet Rzeczy (IoT) czy sztuczna inteligencja (AI), które umożliwiają monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz optymalizację zużycia surowców i energii. Przemysł hutniczy coraz częściej korzysta także z technologii 3D druku metali, co otwiera nowe możliwości w zakresie projektowania i produkcji skomplikowanych komponentów o unikalnych kształtach. Inwestycje w badania nad nowymi stopami metali oraz materiałami kompozytowymi pozwalają na tworzenie produktów o lepszych właściwościach mechanicznych i chemicznych, co zwiększa konkurencyjność firm na rynku globalnym.

Jakie są perspektywy zatrudnienia w przemyśle hutniczym?

Perspektywy zatrudnienia w przemyśle hutniczym są ściśle związane z rozwojem tego sektora oraz jego potrzebami kadrowymi. W miarę jak przemysł ten ewoluuje i wdraża nowe technologie, rośnie zapotrzebowanie na wysoko wykwalifikowanych pracowników posiadających umiejętności techniczne oraz znajomość nowoczesnych narzędzi i metod pracy. W szczególności poszukiwani są inżynierowie specjalizujący się w metalurgii, automatyce przemysłowej czy zarządzaniu jakością. Również technicy zajmujący się obsługą maszyn oraz urządzeń hutniczych będą mieli szansę na zatrudnienie w tym sektorze. Z drugiej strony automatyzacja procesów produkcyjnych może prowadzić do redukcji miejsc pracy dla pracowników wykonujących rutynowe zadania manualne. Dlatego istotne jest inwestowanie w kształcenie zawodowe oraz programy przekwalifikowania dla osób pracujących w branży hutniczej, aby mogły one dostosować się do zmieniających się warunków rynku pracy.