Budowa maszyn produkcyjnych

Budowa maszyn produkcyjnych opiera się na kilku kluczowych elementach, które są niezbędne do ich prawidłowego funkcjonowania. Przede wszystkim, każda maszyna składa się z układów mechanicznych, które odpowiadają za ruch i przetwarzanie materiałów. Elementy te mogą obejmować silniki, przekładnie oraz różnego rodzaju napędy, które zapewniają odpowiednią moc i prędkość działania. Kolejnym istotnym aspektem jest system sterowania, który pozwala na precyzyjne zarządzanie procesem produkcji. W nowoczesnych maszynach produkcyjnych często wykorzystuje się zaawansowane technologie, takie jak automatyka czy robotyka, co zwiększa efektywność i dokładność pracy. Dodatkowo, konstrukcja maszyn musi uwzględniać materiały użyte do ich budowy, które powinny charakteryzować się wysoką odpornością na zużycie oraz korozję.

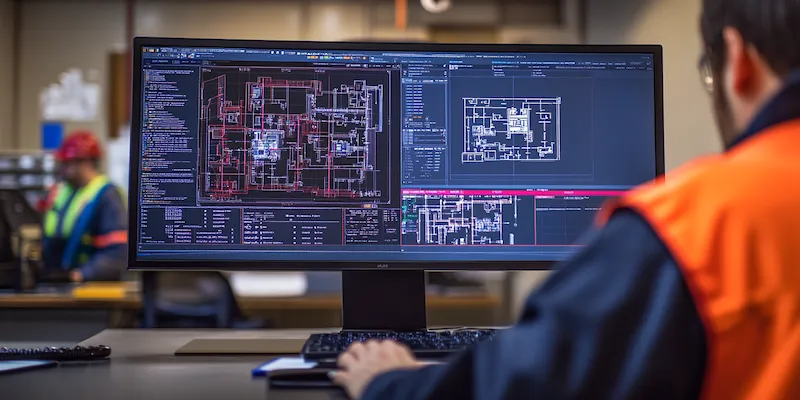

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

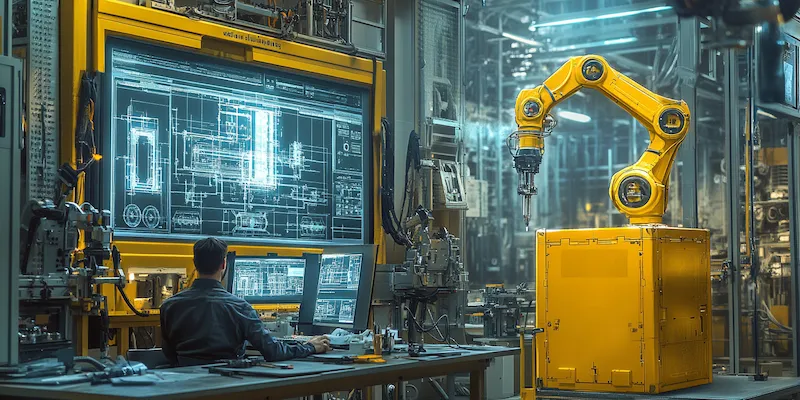

W budowie maszyn produkcyjnych stosuje się szereg nowoczesnych technologii, które mają na celu zwiększenie wydajności oraz jakości produkcji. Jedną z najważniejszych innowacji jest zastosowanie komputerowego wspomagania projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D maszyn. Dzięki temu możliwe jest lepsze planowanie i optymalizacja konstrukcji przed rozpoczęciem procesu produkcji. Również technologia druku 3D zyskuje na znaczeniu w tej dziedzinie, pozwalając na szybkie prototypowanie części zamiennych oraz komponentów maszyn. W ostatnich latach coraz częściej wykorzystuje się również sztuczną inteligencję oraz uczenie maszynowe do analizy danych produkcyjnych i przewidywania awarii, co pozwala na minimalizację przestojów. Dodatkowo, automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych staje się standardem w wielu zakładach, co znacząco podnosi efektywność i redukuje koszty pracy.

Jakie są zalety nowoczesnej budowy maszyn produkcyjnych

Nowoczesna budowa maszyn produkcyjnych niesie ze sobą wiele korzyści, które wpływają na efektywność całego procesu produkcji. Przede wszystkim, zastosowanie innowacyjnych technologii pozwala na zwiększenie wydajności pracy oraz redukcję kosztów operacyjnych. Maszyny wyposażone w zaawansowane systemy automatyki są w stanie pracować bez przerwy przez długi czas, co przekłada się na większą ilość wyprodukowanych dóbr. Dodatkowo, nowoczesne maszyny charakteryzują się wyższą precyzją działania, co minimalizuje straty materiałowe i poprawia jakość finalnego produktu. Zastosowanie rozwiązań związanych z monitorowaniem stanu technicznego urządzeń pozwala na szybsze wykrywanie usterek oraz ich eliminację, co zwiększa bezpieczeństwo pracy.

Jakie wyzwania stoją przed budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby dostarczyć urządzenia spełniające oczekiwania rynku. Jednym z głównych problemów jest szybko zmieniająca się technologia, która wymusza ciągłe dostosowywanie projektów do nowych standardów i wymagań klientów. W obliczu rosnącej konkurencji firmy muszą inwestować w badania i rozwój, aby utrzymać swoją pozycję na rynku. Kolejnym wyzwaniem jest integracja różnych systemów technologicznych w jedną spójną całość – maszyny muszą być kompatybilne z istniejącymi rozwiązaniami oraz łatwe do modernizacji w przyszłości. Nie można również zapominać o kwestiach związanych z bezpieczeństwem pracy oraz ochroną środowiska – nowe regulacje prawne mogą wymuszać zmiany w konstrukcji maszyn.

Jakie są kluczowe etapy w procesie budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego urządzenia. Pierwszym krokiem jest faza koncepcyjna, w której inżynierowie oraz projektanci zbierają wymagania dotyczące maszyny oraz analizują potrzeby rynku. Na tym etapie powstają wstępne szkice oraz modele, które pozwalają na wizualizację przyszłego produktu. Następnie następuje faza projektowania, w której szczegółowo opracowywane są wszystkie komponenty maszyny, takie jak układy mechaniczne, elektryczne oraz systemy sterowania. W tej fazie korzysta się z zaawansowanych narzędzi CAD, co umożliwia precyzyjne dopasowanie elementów i uniknięcie błędów konstrukcyjnych. Kolejnym krokiem jest prototypowanie, gdzie tworzony jest model maszyny, który poddawany jest testom w celu sprawdzenia jego wydajności oraz funkcjonalności. Po pomyślnym zakończeniu testów przechodzi się do produkcji seryjnej, gdzie maszyna jest wytwarzana na dużą skalę.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla trwałości i niezawodności urządzeń. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. Stal nierdzewna znajduje zastosowanie w maszynach pracujących w trudnych warunkach, takich jak przemysł spożywczy czy chemiczny, gdzie występuje kontakt z agresywnymi substancjami. W przypadku elementów wymagających mniejszej masy i większej elastyczności często stosuje się aluminium, które jest lekkie i łatwe do obróbki. Coraz częściej w budowie maszyn wykorzystuje się także kompozyty oraz tworzywa sztuczne, które oferują doskonałe właściwości mechaniczne przy jednoczesnym zmniejszeniu masy urządzenia. Materiały te mogą być również odporne na korozję oraz działanie wysokich temperatur.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach obserwuje się wiele interesujących trendów w budowie maszyn produkcyjnych, które mają na celu zwiększenie efektywności oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie udziału człowieka w rutynowych zadaniach. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wyższej precyzji oraz wydajności pracy. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie stanu maszyn oraz optymalizację procesów produkcyjnych na podstawie analizy danych w czasie rzeczywistym. Warto również zwrócić uwagę na rosnącą popularność rozwiązań związanych z ekologią i zrównoważonym rozwojem – producenci coraz częściej poszukują sposobów na ograniczenie zużycia energii oraz surowców naturalnych podczas eksploatacji maszyn.

Jakie są najważniejsze aspekty bezpieczeństwa przy budowie maszyn produkcyjnych

Bezpieczeństwo przy budowie maszyn produkcyjnych to niezwykle istotny temat, który wymaga szczególnej uwagi ze strony inżynierów i projektantów. Przede wszystkim każda maszyna musi być zaprojektowana zgodnie z obowiązującymi normami i przepisami dotyczącymi bezpieczeństwa pracy. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z obsługą maszyny oraz ich eliminację lub minimalizację poprzez odpowiednie rozwiązania konstrukcyjne. Ważnym aspektem jest również ergonomia – maszyny powinny być zaprojektowane tak, aby ich obsługa była komfortowa dla użytkowników i nie narażała ich na kontuzje czy inne urazy. Dodatkowo, należy zadbać o odpowiednie zabezpieczenia mechaniczne i elektroniczne, takie jak osłony czy systemy awaryjnego zatrzymania maszyny. Regularne przeglądy techniczne oraz konserwacja urządzeń są równie ważne dla zapewnienia ich bezpiecznej eksploatacji przez długi czas.

Jakie są różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn produkcyjnych

Różnice między tradycyjnymi a nowoczesnymi metodami budowy maszyn produkcyjnych są znaczące i wpływają na efektywność procesu produkcji. Tradycyjne metody opierały się głównie na manualnej pracy rzemieślników oraz prostych narzędziach mechanicznych, co często prowadziło do większej liczby błędów konstrukcyjnych oraz dłuższego czasu realizacji projektów. Nowoczesne podejście do budowy maszyn zakłada wykorzystanie zaawansowanych technologii komputerowych, takich jak CAD/CAM czy symulacje 3D, co pozwala na dokładniejsze planowanie i optymalizację konstrukcji przed rozpoczęciem produkcji. Dodatkowo nowoczesne metody często obejmują automatyzację procesów montażu oraz kontroli jakości, co znacząco zwiększa wydajność i redukuje koszty operacyjne.

Jakie są perspektywy rozwoju branży budowy maszyn produkcyjnych

Perspektywy rozwoju branży budowy maszyn produkcyjnych wyglądają obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym potrzebom rynku. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i zglobalizowany, zapotrzebowanie na nowoczesne maszyny będzie rosło. Firmy będą musiały inwestować w badania i rozwój nowych technologii, aby sprostać wymaganiom klientów oraz utrzymać konkurencyjność na rynku. Zastosowanie sztucznej inteligencji i analizy danych będzie miało kluczowe znaczenie dla optymalizacji procesów produkcyjnych oraz przewidywania awarii sprzętu. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa sprawi, że producenci będą musieli dostosować swoje rozwiązania do standardów zrównoważonego rozwoju i efektywności energetycznej.