Przemysł 4.0 co to?

Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do procesów produkcyjnych. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się głównie na mechanizacji i automatyzacji, Przemysł 4.0 kładzie nacisk na cyfryzację oraz integrację systemów fizycznych z wirtualnymi. W praktyce oznacza to wykorzystanie Internetu Rzeczy (IoT), sztucznej inteligencji oraz analityki danych do optymalizacji procesów produkcyjnych. Dzięki tym technologiom przedsiębiorstwa mogą zwiększać swoją efektywność, redukować koszty oraz poprawiać jakość produktów. Przemysł 4.0 ma ogromne znaczenie dla gospodarki, ponieważ umożliwia firmom dostosowanie się do zmieniających się warunków rynkowych oraz oczekiwań klientów. Wprowadzenie innowacyjnych rozwiązań technologicznych staje się kluczowe dla utrzymania konkurencyjności na globalnym rynku.

Jakie technologie są kluczowe w Przemysłu 4.0

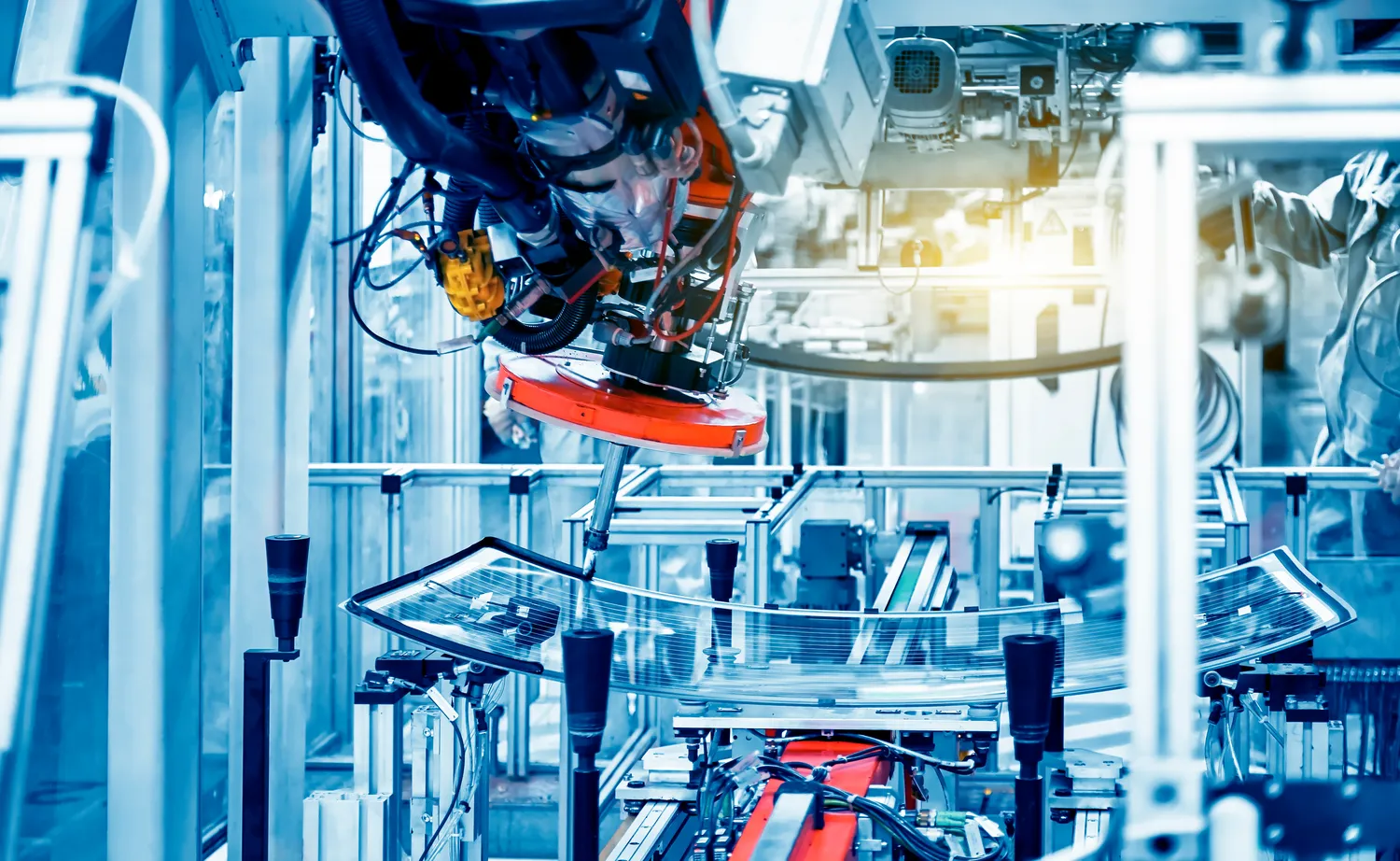

W kontekście Przemysłu 4.0 kluczowe technologie obejmują szereg innowacyjnych rozwiązań, które rewolucjonizują sposób produkcji i zarządzania procesami przemysłowymi. Jednym z najważniejszych elementów jest Internet Rzeczy (IoT), który pozwala na połączenie maszyn i urządzeń w sieć, umożliwiając im komunikację i wymianę danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować stan maszyn, przewidywać awarie oraz optymalizować procesy produkcyjne. Kolejną istotną technologią jest sztuczna inteligencja (AI), która wspiera analitykę danych oraz podejmowanie decyzji na podstawie zebranych informacji. AI może być wykorzystywana do przewidywania trendów rynkowych, analizowania zachowań klientów czy automatyzacji procesów produkcyjnych. Również robotyka odgrywa kluczową rolę w Przemysłu 4.0, gdzie zaawansowane roboty współpracujące mogą wykonywać skomplikowane zadania obok ludzi, zwiększając wydajność i bezpieczeństwo pracy.

Jakie korzyści przynosi wdrożenie Przemysłu 4.0

Wdrożenie rozwiązań związanych z Przemysłem 4.0 przynosi szereg korzyści zarówno dla przedsiębiorstw, jak i dla całej gospodarki. Po pierwsze, zwiększa efektywność operacyjną poprzez automatyzację procesów oraz eliminację zbędnych działań, co prowadzi do oszczędności czasu i kosztów produkcji. Firmy mogą lepiej zarządzać swoimi zasobami dzięki dokładnym danym w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji oraz reagowanie na zmiany rynkowe. Po drugie, Przemysł 4.0 umożliwia personalizację produktów i usług, co odpowiada na rosnące oczekiwania klientów dotyczące indywidualnych rozwiązań dostosowanych do ich potrzeb. Dzięki zaawansowanej analityce danych firmy mogą lepiej zrozumieć preferencje swoich klientów i dostarczać im bardziej trafne oferty.

Jakie wyzwania wiążą się z implementacją Przemysłu 4.0

Mimo licznych korzyści związanych z wdrożeniem Przemysłu 4.0 istnieją również istotne wyzwania, które przedsiębiorstwa muszą pokonać, aby skutecznie zaimplementować nowe technologie. Jednym z głównych problemów jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu firm, zwłaszcza tych mniejszych. Dodatkowo wiele organizacji boryka się z brakiem odpowiednich umiejętności wśród pracowników, co utrudnia efektywne wykorzystanie nowych narzędzi i technologii. W związku z tym konieczne jest przeprowadzanie szkoleń oraz rozwijanie kompetencji zespołów pracowniczych w zakresie obsługi nowoczesnych systemów informatycznych oraz analizy danych. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa danych w erze cyfrowej; przedsiębiorstwa muszą chronić swoje informacje przed cyberatakami oraz nieautoryzowanym dostępem do systemów informatycznych.

Jakie są przykłady zastosowań Przemysłu 4.0 w różnych branżach

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co pokazuje jego wszechstronność oraz potencjał do transformacji tradycyjnych procesów produkcyjnych. W sektorze motoryzacyjnym, na przykład, technologie takie jak robotyka i automatyzacja linii produkcyjnych pozwalają na zwiększenie wydajności oraz precyzji montażu pojazdów. Dzięki zastosowaniu systemów IoT producenci mogą monitorować stan maszyn w czasie rzeczywistym, co umożliwia szybsze reagowanie na awarie i minimalizację przestojów. W branży spożywczej Przemysł 4.0 pozwala na lepsze zarządzanie łańcuchem dostaw poprzez wykorzystanie analityki danych do prognozowania popytu oraz optymalizacji procesów logistycznych. Firmy mogą śledzić pochodzenie produktów oraz zapewniać ich jakość dzięki zastosowaniu technologii blockchain. W sektorze zdrowia z kolei, rozwiązania związane z Przemysłem 4.0 umożliwiają zdalne monitorowanie pacjentów oraz analizę danych medycznych, co prowadzi do szybszej diagnozy i bardziej spersonalizowanej opieki zdrowotnej.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0

W obliczu dynamicznych zmian wywołanych przez Przemysł 4.0, rynek pracy wymaga od pracowników nowych umiejętności i kompetencji. Kluczowe stają się zdolności związane z obsługą nowoczesnych technologii, takich jak programowanie, analiza danych czy zarządzanie systemami informatycznymi. Pracownicy muszą być w stanie korzystać z narzędzi do analizy danych, aby podejmować świadome decyzje oparte na faktach oraz przewidywać przyszłe trendy rynkowe. Również umiejętności związane z robotyką stają się coraz bardziej pożądane; pracownicy muszą umieć współpracować z robotami oraz rozumieć ich działanie. Ponadto istotne jest rozwijanie kompetencji miękkich, takich jak zdolność do pracy w zespole, komunikacja czy kreatywność, które są niezbędne do efektywnego funkcjonowania w złożonym środowisku pracy. Warto także zwrócić uwagę na znaczenie ciągłego kształcenia i adaptacji; pracownicy powinni być otwarci na naukę nowych technologii oraz dostosowywanie się do zmieniających się warunków rynkowych.

Jakie są perspektywy rozwoju Przemysłu 4.0 w przyszłości

Perspektywy rozwoju Przemysłu 4.0 są niezwykle obiecujące, a wiele prognoz wskazuje na dalszy wzrost znaczenia technologii cyfrowych w procesach produkcyjnych i zarządzaniu przedsiębiorstwami. W miarę jak technologia będzie się rozwijać, możemy spodziewać się jeszcze większej integracji systemów fizycznych i cyfrowych, co przyczyni się do powstania inteligentnych fabryk zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. Rozwój sztucznej inteligencji i uczenia maszynowego otworzy nowe możliwości automatyzacji procesów oraz personalizacji produktów i usług, co może znacząco wpłynąć na sposób funkcjonowania firm w różnych branżach. Warto również zauważyć rosnącą rolę zrównoważonego rozwoju; przedsiębiorstwa będą coraz bardziej skupiać się na ekologicznych rozwiązaniach oraz efektywnym wykorzystaniu zasobów naturalnych, co wpisuje się w globalne trendy dotyczące ochrony środowiska. Dodatkowo rozwój technologii takich jak 5G umożliwi szybszą komunikację między urządzeniami i systemami, co przyspieszy procesy produkcyjne oraz zwiększy ich elastyczność.

Jakie są kluczowe wyzwania dla firm podczas transformacji do Przemysłu 4.0

Transformacja do Przemysłu 4.0 wiąże się z wieloma wyzwaniami, które firmy muszą pokonać, aby skutecznie wdrożyć nowe technologie i procesy produkcyjne. Jednym z najważniejszych problemów jest opór przed zmianami ze strony pracowników; wiele osób może obawiać się utraty pracy lub konieczności przystosowania się do nowych warunków pracy. Dlatego kluczowe jest prowadzenie działań informacyjnych oraz szkoleń mających na celu przekonanie zespołów o korzyściach płynących z wdrożenia innowacyjnych rozwiązań. Kolejnym wyzwaniem jest integracja różnych systemów informatycznych; wiele firm korzysta z różnych platform i narzędzi, co może utrudniać płynny przepływ informacji między działami i procesami produkcyjnymi. Niezbędne jest stworzenie spójnej strategii cyfryzacji oraz inwestycja w odpowiednią infrastrukturę IT, aby zapewnić efektywność działania organizacji. Ponadto firmy muszą zmierzyć się z kwestią bezpieczeństwa danych; ochrona informacji przed cyberatakami staje się priorytetem w erze cyfrowej transformacji.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co czyni go unikalnym etapem w historii produkcji i technologii. Pierwsza rewolucja przemysłowa skoncentrowała się głównie na mechanizacji procesów za pomocą maszyn parowych, co znacznie zwiększyło wydajność produkcji ręcznej. Druga rewolucja przyniosła elektryfikację i masową produkcję dzięki zastosowaniu taśm montażowych, co pozwoliło na szybkie wytwarzanie dużych ilości produktów przy niższych kosztach jednostkowych. Trzecia rewolucja przemysłowa była związana z automatyzacją procesów za pomocą komputerów i technologii informacyjnej, co umożliwiło bardziej precyzyjne zarządzanie produkcją oraz zwiększenie jej elastyczności. W przeciwieństwie do tych wcześniejszych etapów, Przemysł 4.0 kładzie nacisk na pełną integrację systemów fizycznych i cyfrowych poprzez wykorzystanie Internetu Rzeczy (IoT), sztucznej inteligencji oraz analityki danych w czasie rzeczywistym.

Jakie są najlepsze praktyki wdrażania Przemysłu 4.0 w firmach

Aby skutecznie wdrożyć rozwiązania związane z Przemysłem 4.0, firmy powinny stosować najlepsze praktyki oparte na doświadczeniach innych organizacji oraz aktualnych trendach rynkowych. Kluczowym krokiem jest opracowanie strategii cyfryzacji dostosowanej do specyfiki danej firmy; należy dokładnie przeanalizować potrzeby organizacji oraz określić cele transformacji cyfrowej. Ważne jest również zaangażowanie wszystkich pracowników w proces zmian; warto prowadzić szkolenia oraz warsztaty mające na celu rozwijanie umiejętności związanych z nowymi technologiami oraz budowanie kultury innowacyjności wewnątrz organizacji.